Il est plus que jamais urgent de réaliser des économies d’énergie. Alors que le tarif réglementé du gaz a augmenté successivement de 10 % le 1er juillet 2021, puis de 5 % le 1er août, de 9 % le 1er septembre et de 12,6% au 1er octobre, c’est au tour des factures d’électricité de flamber, avec un bond annoncé de 10 % début 2022. Sans compter que réduire ses consommations d’énergie est salutaire pour la planète à l’heure du changement climatique. Alors comment optimiser les dépenses énergétiques des installations industrielles ? Réponse de Santo Meli, Responsable du département Expertises & Performances du groupe Boccard et expert auprès des équipes 2c2i.

Quelles sont les principales consommations énergétiques dans l’industrie ?

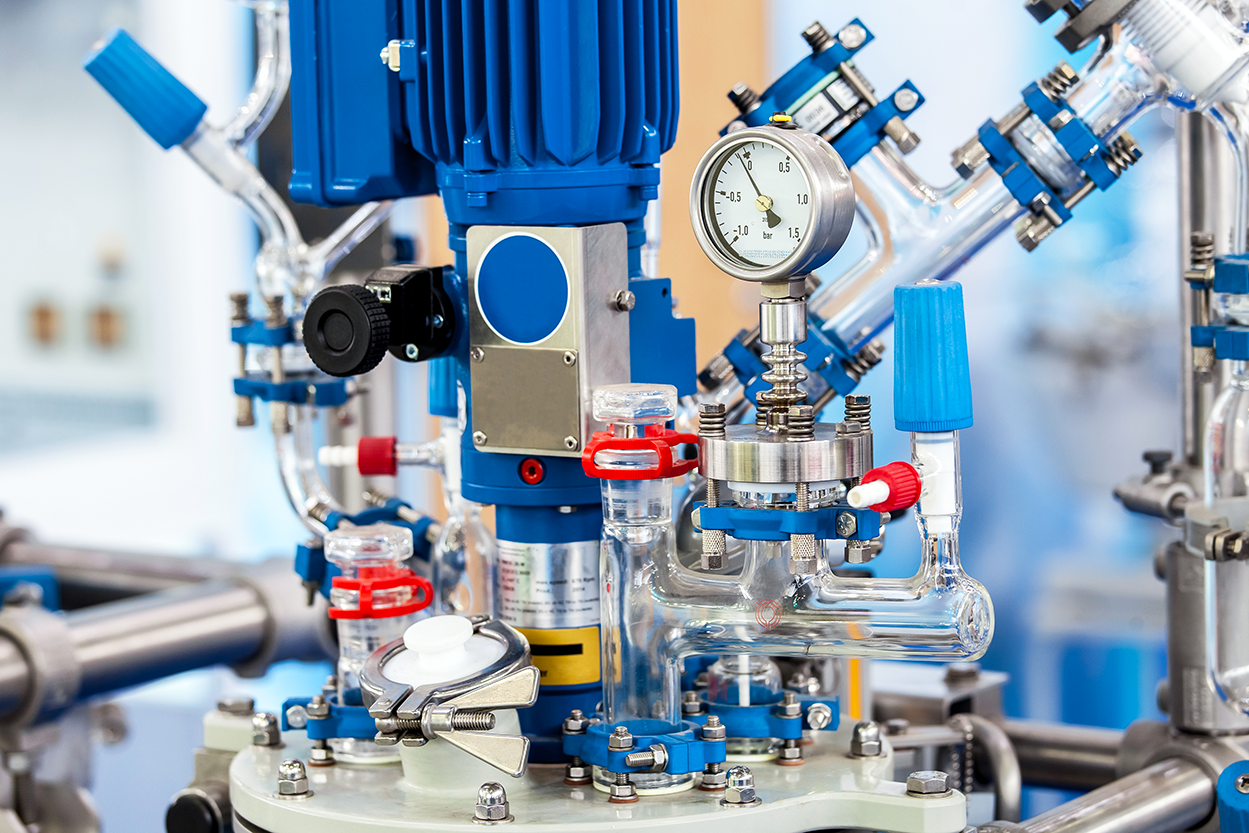

Santo Meli – Quelle que soit l’industrie concernée (pharmacie, pétrochimie, nucléaire, métallurgie, agroalimentaire…) les besoins en énergie sont toujours globalement les mêmes, mais à échelle variable : pour le froid, le chaud et l’air comprimé. Si l’on prend l’exemple d’une laiterie qui fabrique du fromage, le process a besoin d’énormément de froid depuis l’arrivée du lait jusqu’à la sortie des fromages, et donc d’électricité. En général, la production de froid pour le bâtiment et les lignes de production est assurée par des groupes d’eau glacée. La laiterie nécessite également une chaufferie (en général à gaz), pour fournir de la vapeur et de l’eau chaude, afin de chauffer le lait et stériliser les équipements. Enfin, cette usine utilise aussi de l’air comprimé pour les besoins des lignes de production. Froid, chaud, air comprimé : voici les trois postes sur lesquels nous devons être particulièrement attentifs car ce sont les plus gros consommateurs d’énergie.

Quels sont les leviers pour réduire ces consommations d’énergie ?

S.M – Pour optimiser les dépenses, il convient d’abord de réaliser un audit énergétique avec pour objectif de déjà bien comprendre les besoins réels de l’industriel. Fournir plus de chaud ? Produire plus de froid ? Avec des groupes froids, du free cooling ou des aéroréfrigérants ? Toutes les usines sont différentes et avec des besoins variés. C’est précisément en identifiant ces besoins en échangeant avec le responsable environnement, de la maintenance ou de la production de l’unité industrielle, que l’on repèrera les postes les plus consommateurs d’énergie. Pour compléter si nécessaire, une demi-journée sur site suffit pour constater la situation. Nous visons en effet les postes qui consomment le plus d’énergie, parce que c’est là où se situent les plus gros gisements d’économies. Une amélioration de quelques pourcentages seulement sur les plus gros volumes de consommations permet de rentabiliser les actions menées. D’autant plus qu’au-delà des économies réalisées, les industriels peuvent diminuer leur investissement grâce à la délivrance de Certificats d’Économies d’Énergie (CEE) par le ministère chargé de l’énergie, dans le cadre d’actions de réduction des consommations énergétiques.

À l’issue de cet audit, nous allons effectuer une analyse plus poussée de la situation, afin d’améliorer les process industriels existants ou en concevoir de nouveaux. Dans cette perspective, chaque composant consommateur d’énergie est étudié : groupe froid, chaudière… Il convient en effet de mesurer leurs performances, puis de trouver des solutions. Un groupe froid, par exemple, est déterminé par son coefficient de performance (COP), dont la valeur nominale est donnée par le fabricant. Cela permet de savoir si l’usage du groupe froid est optimum ou si l’on est sur la bonne plage de fonctionnement. Souvent dans l’industrie, les groupes froids sont surdimensionnés, pour des raisons de sécurité. Afin de faire des économies, mieux vaut un groupe froid plus petit, et en ajouter un second quand il y a une augmentation d’activité par exemple. Mais d’autres cas se présentent dans l’industrie : des réglages qui sortent du cadre des conditions définies par le fabricant, une mauvaise conception de l’unité, un encrassement des équipements… De nombreuses possibilités s’offrent à l’industriel pour réduire ses consommations énergétiques en améliorant ses process et notre rôle est bien de le conseiller en ce sens.

Ajoutons une autre solution pour faire des économies : la récupération de l’énergie fatale. Je conseille toujours d’installer un économiseur sur les rejets d’eau ou de fumée d’usine, afin de récupérer de la chaleur fatale des produits de combustion, notamment pour chauffer des condensats qui vont améliorer l’efficacité du process. Mieux : la chaleur des fumées peut être récupérée pour produire de l’électricité, via une machine ORC (Organic Rankine Cycle), qui peut alimenter partiellement l’usine ou bien le réseau électrique. Là encore des aides gouvernementales existent, à l’instar du dispositif des CEE, que j’ai déjà évoqué.

Est-on certain que cette optimisation des consommations d’énergie va perdurer ?

SM – Non, et c’est pour cela qu’à l’issue de l’audit énergétique, nous conseillons de mettre en place un système de supervision intelligent des consommations énergétiques en temps réel. Nous avons ainsi développé une application, baptisée Track Advance © qui permet de compiler les données des capteurs dans l’usine, de faire du monitoring énergétique et d’analyser toutes ces informations pour réduire les consommations d’énergie dans la durée. S’il n’y a pas assez de moyens de mesures locaux, on peut en ajouter, et de cette manière, effectuer un suivi en continu de l’usine en exploitation, repérer les mauvais réglages, le vieillissement et l’encrassement des équipements, et recevoir des alertes, en cas de surconsommation. Cette solution est un outil puissant et rentable pour les industriels qui s’engagent dans une stratégie énergétique et qui souhaitent vérifier que les objectifs sont atteints. C’est, pour eux, une réelle assurance de maîtrise des coûts !