Avec la transformation de l’industrie, l’augmentation des exigences de qualité et les besoins croissants des clients, les entreprises industrielles cherchent à améliorer les capacités de production de leurs usines. Des optimisations en termes de productivité, de qualité ou encore de dépenses d’exploitation (OPEX). Mais concrètement, comment s’y prendre pour booster les performances d’un site industriel ? Santo Meli, responsable Expertises & Performances pour 2c2i, nous livre ses recettes pour y parvenir.

Produire plus et mieux ! Dans un environnement fortement concurrentiel, telle est l’aspiration majeure des industriels. « C’est en tout cas ce qui ressort de leurs demandes, constate Santo Meli. Souvent, ils attendent de nous des solutions toutes faites… qui n’existent pas ! L’amélioration des capacités de production nécessite de réaliser des phases d’observation, de dialogue et de réflexion sur lesquelles on ne peut pas transiger. »

Prérequis : connaître l’installation industrielle sur le bout des doigts

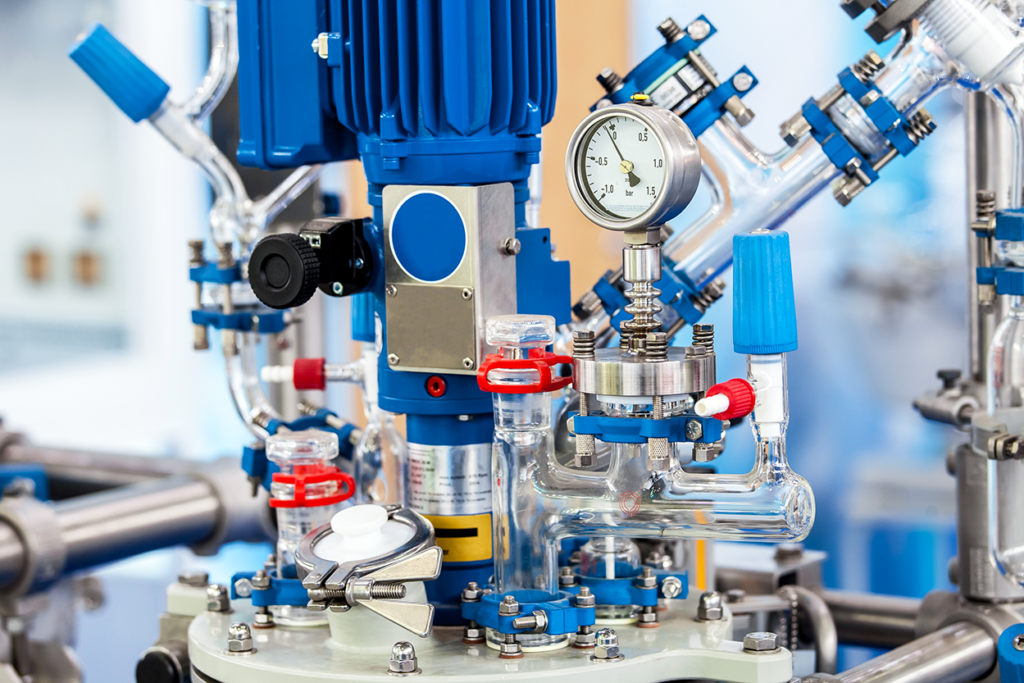

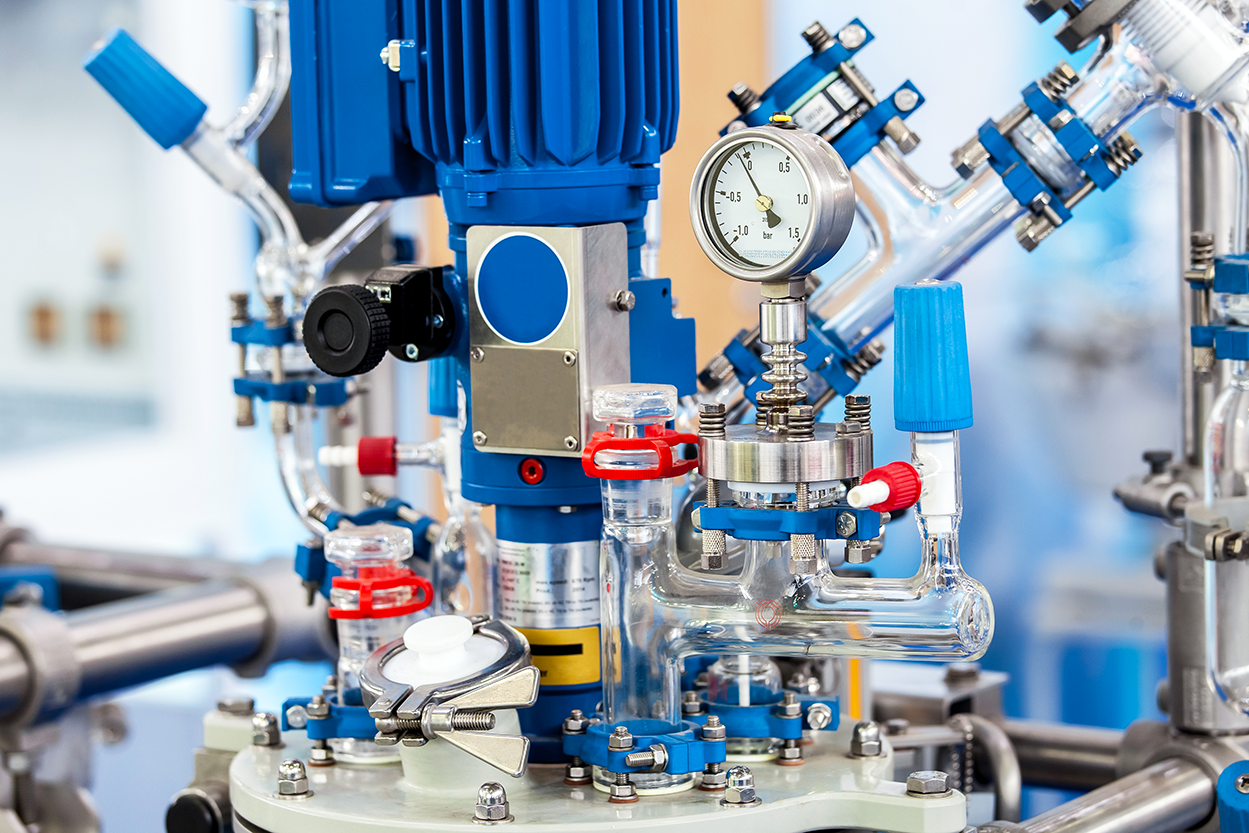

La première étape consiste à examiner de près l’installation existante pour comprendre finement comment elle fonctionne. « Il convient en effet de se rendre sur place, de discuter avec les opérateurs pour connaître leurs pratiques, d’étudier les plans des tuyauteries, les schémas PID de l’installation et la documentation technique, explique Santo Meli. Nous devons aussi mesurer les performances de la ligne de production. » Les industriels n’ont pas toujours cette donnée de performance. Or, il peut y avoir des écarts très importants entre la théorie, correspondant au schéma PID ou au design initial, et la réalité, liés au vieillissement de l’unité ou son encrassement, par exemple. L’équipe de 2c2i doit donc se rendre sur le terrain et récupérer toutes les données nécessaires pour évaluer les performances. C’est facile, si l’installation est automatisée, puisqu’elle est forcément bardée de capteurs. Dans le cas contraire, l’équipe ajoute des instruments sur la ligne de production ou elle utilise des moyens mobiles, comme un débitmètre ou un détecteur de température. Cette phase d’audit permet ainsi d’observer les écarts de chiffres, les dysfonctionnements, les erreurs de process, et d’évaluer les points d’amélioration possibles de l’installation

Productivité : dégoulotter ou upgrader pour produire plus

Une fois l’audit réalisé, si l’objectif est de produire plus, on peut parfois conserver la même installation. Et c’est d’ailleurs souvent ce que demandent les industriels. « Dans une ligne de production, il y a généralement un facteur limitant, un goulot d’étranglement, qui empêche l’ensemble de la chaîne de produire à sa juste performance, décrit Santo Meli. En l’identifiant (sur place ou sur la documentation technique), il suffit alors d’agir sur ce maillon faible et de le débrider. C’est ce que l’on appelle le dégoulottage. » L’avantage, c’est qu’il nécessite peu d’investissement pour des gains relativement importants, sans toutefois pouvoir doubler la production, si telle était l’ambition.

Donc si l’on veut réellement produire beaucoup plus, autant construire un nouvel équipement à la place de la ligne existante. « Ce ne sera pas un copier-coller, mais plutôt la mise en place d’une machine plus moderne, plus performante, comportant plus d’automatisme, tout en étant conforme aux normes les plus récentes. » Elle est le résultat d’une analyse poussée, pour répondre spécifiquement aux besoins du client.

Qualité : automatiser ou redesigner pour produire mieux

Lorsque l’intention n’est pas d’améliorer les volumes de production mais d’agir sur la qualité, l’action se joue souvent au niveau de l’automatisation de la ligne. « On élimine ainsi les erreurs humaines, mais aussi les risques chimiques liés aux manipulations par les opérateurs, rapporte Santo Meli. L’automatisation permet également de tracer les process et d’historiser les performances, sur un système de supervision. » Avec un intérêt : l’opérateur identifie immédiatement les défauts de qualité.

Autre possibilité pour améliorer la qualité : redesigner des opérations unitaires qui influent sur la qualité finale, comme le remplacement ou la modification de technologie de séparation par exemple. L’avantage ? Minimiser les déchets et les revaloriser en les recyclant sur la ligne de production.

Coûts : mener une étude de faisabilité pour valider l’investissement

À chaque projet d’amélioration de la capacité de production d’une installation, l’industriel se pose légitimement la même question : « Combien cela va-t-il coûter ? » Cette interrogation est essentielle afin de décider de lancer ou d’arrêter un projet, selon la capacité d’investissement du client. « Cela nous amène à réaliser une étude de faisabilité, précise Santo Meli. Dans les faits, cela nous demande de pré-dimensionner l’installation tout en analysant les contraintes d’exploitation, car chaque projet est spécifique, avec un existant différent et un objectif particulier… » L’équipe va non seulement dessiner la nouvelle ligne, mais elle va aussi jusqu’à s’assurer que les équipements, pompes, tuyauteries s’intègrent bien dans l’usine, que l’unité va s’adapter aux besoins de cadence de production… Tout est à définir ; rien n’est négligé. « C’est à partir de là seulement qu’on pourra valider l’investissement. » Dans l’étude de faisabilité, le coût d’exploitation peut aussi être évalué, à partir des bilans d’énergie et des utilités, la main-d’œuvre… sans oublier les frais de maintenance.

« Pour être le plus efficace possible dans le cadre de ces études d’amélioration des capacités de production, résume Santo Meli, il convient de posséder une vraie maîtrise des process industriels et une connaissance du terrain. Nous disposons en plus d’outils de simulation des procédés, qui nous aident énormément. Enfin, comme 2c2i est adossé à un constructeur d’installations, les budgets sont justes car nous nous nous basons sur du réel. Nous avons l’expérience des prix de chaque composant et nos conceptions sont Design-to-Build. C’est un vrai plus ! »