Si le risque zéro n’existe pas, il est largement possible de réduire le risque à un niveau minimum. C’est précisément l’objectif de l’équipe Process de 2c2i lorsqu’elle œuvre à la conception d’une installation industrielle. Safety first ! Morgane Dannoux, responsable du service Procédés chez 2c2i, entreprise d’ingénierie spécialisée dans l’étude des fluides, nous explique pourquoi et comment intégrer l’analyse de risques dès la phase de conception, en détaillant les quatre étapes clés de la démarche.

1- Réaliser le schéma de procédé.

Lorsqu’un client nous confie la conception d’une installation, il nous fournit généralement une Analyse Préliminaire des Risques (APR), en fonction des fluides qui seront exploités par les process dans l’usine : risque de brûlure avec de l’acide ou de la vapeur, d’explosion avec de l’hydrogène, d’asphyxie avec de l’azote… À défaut, nous nous chargeons de cette analyse.

Les risques sont évalués pour l’humain, mais aussi pour l’environnement ou pour l’outil de production. Le chlore humide, par exemple, corrode la plupart des métaux. Dans ce contexte, pas question d’avoir une canalisation métallique si on veut conserver longtemps son outil de production !

C’est donc sur la base des données d’entrée de cette APR, que l’ingénieur Process va commencer à concevoir et réaliser un schéma de procédé (ou Process Flow Diagram – PFD). À cette étape, les équipements en contact avec les fluides chimiques, ainsi que les pompes, les lignes principales et les vannes essentielles, sont représentées. Déjà à ce stade, l’expérience de l’ingénieur Process lui permet d’identifier les risques et de connaître les compatibilités entre les produits

2- Dessiner le schéma de tuyauterie et d’instrumentation.

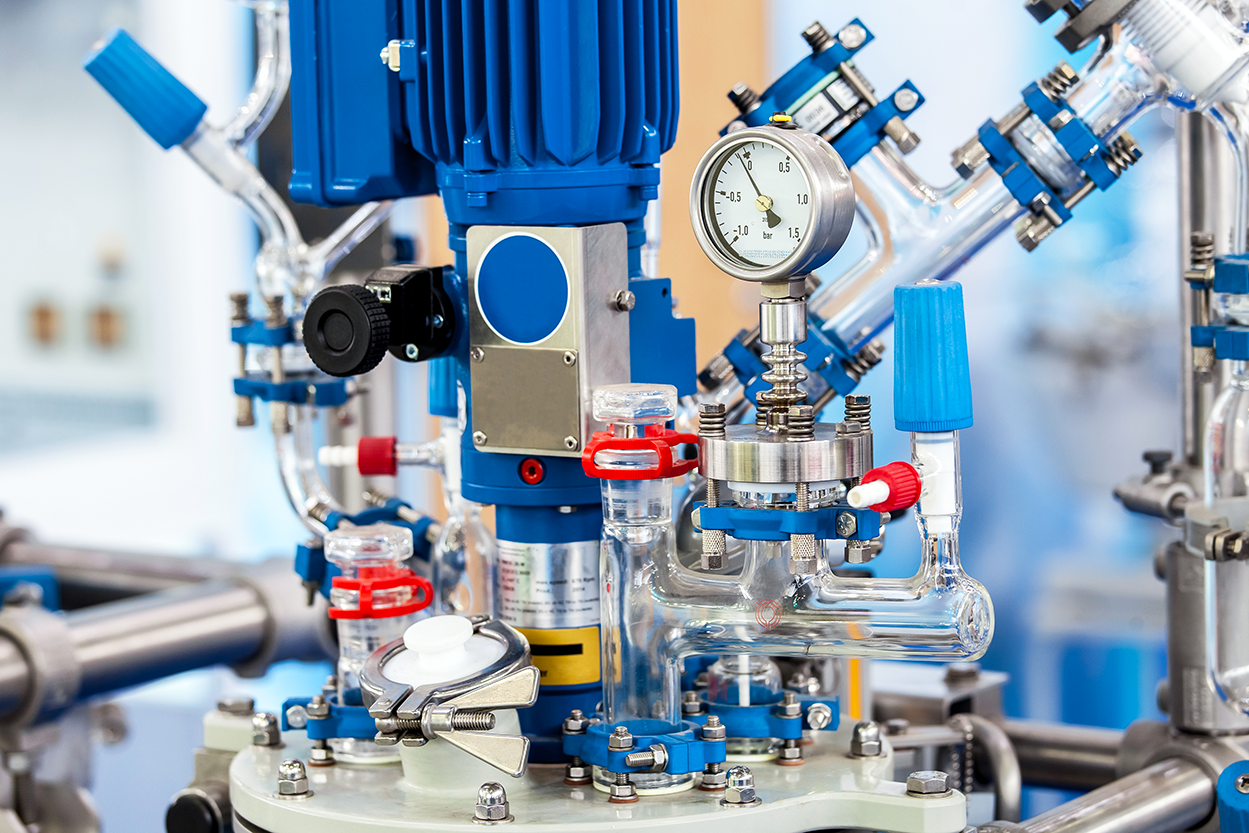

Ici, l’ingénieur Process entre plus dans les détails du procédé industriel. Il va dessiner le schéma tuyauterie et instrumentation (ou Process and instrumentation Diagram – PID), avec l’ébauche des réacteurs, les lignes de distribution et leurs positions les unes par rapport aux autres, les pressions auxquelles elles opèrent, les éléments de contrôle (débitmètres, capteurs de température…), ou encore les soupapes de sécurité, les disques de rupture, les asservissements en contrôle-commande et les alarmes déjà identifiés. Là encore, il va pouvoir se focaliser sur l’analyse des risques et proposer des premières protections. C’est le schéma le plus précis et le plus complet utilisé pour les descriptions du procédé.

Ce schéma de tuyauterie et d’instrumentation, affiné par un dessinateur industriel en DAO, avec des symboles standards (aux normes ISO 14617 et 10628), permet à l’ingénieur Process de présenter et partager son travail de conception, avec l’équipe en charge de l’étude d’installation, en l’occurrence le leader procédé, le responsable électricité et instrumentation, ou encore le client chargé d’exploitation.

3- Analyser les dérives, leurs causes et conséquences.

Cette troisième étape, cruciale pour bien intégrer l’analyse de risques dès la phase de conception d’une installation industrielle, se base sur un outil progressif et systémique baptisé HAZOP (pour HAZard and OPerability analysis). L’objectif ? Réaliser une cartographie rigoureuse des risques sur le plan de l’installation. L’intérêt de cette méthode est de repérer et d’évaluer de manière structurée les situations, qui constituent un risque pour les personnes, l’environnement et l’outil de production.

La méthode HAZOP se fonde sur une analyse systématique des dérives potentielles de chaque sous-système du process appelées “nœuds”, de leurs causes, des conséquences et des solutions de protection. Concrètement, l’équipe isole ces nœuds et les liste. Pour chacun, elle étudie différents paramètres et identifie les dérives : trop de pression au niveau du premier nœud, par exemple. La cause ? Imaginons la défaillance d’une vanne de régulation. La conséquence ? Un dépassement de la pression de design. Avec quel risque ? La rupture de l’échangeur de chaleur et la brûlure de l’opérateur.

Il s’agit ainsi de remplir méthodiquement un tableau d’analyse de risques où chaque risque est noté par des chiffres de 1 à 4 (par exemple de (1-) la petite blessure sans conséquence, au risque de (3-) décès sur le site et (4-) au-delà, en passant par (2-) une blessure grave), selon des niveaux de gravité pour l’humain, l’environnement ou l’outil de production, et des probabilités d’occurrence (1- possible, 2- fréquent, 3- très fréquent). Gravité et probabilité se conjuguent, définissant ainsi un risque.

4- Règles de décote et plan d’action.

Dans la mesure du possible, il convient que ce risque ne dépasse pas la note 1, c’est-à-dire la moins grave et la moins fréquente. 2c2i dispose pour cela de règles de décote qu’elle a soigneusement définies. L’ajout d’une soupape de sécurité dans le cas d’une dérive liée à une pression trop forte, va ainsi permettre d’obtenir une décote de 1 point et un risque résiduel plus bas. Cet exercice est réalisé pour chaque nœud et chaque dérive. C’est un travail long mais indispensable : l’analyse d’une dérive peut durer 15 minutes, d’un nœud 2 heures, d’un HAZOP des jours, voire plus. Tout dépend de la taille du procédé !

Et ce n’est pas terminé. La tâche du service Process se poursuit par l’établissement d’un plan d’action, qui consiste à mettre à jour le schéma PID, conçu à l’origine par l’ingénieur Process en y ajoutant des barrières préventives ou protectives, là où c’est nécessaire. 2c2i propose enfin une mission de conseil et rédige en complément les modes opératoires, pour que chacun, dans les usines, sur les installations industrielles, œuvre en toute sécurité.